Co zrobić aby zapewnić ciągłość produkcji przy jak najmniejszych zapasach magazynowych? To pytanie zadaje sobie wielu menedżerów logistyki.

W przedsiębiorstwach produkcyjnych bardzo często stan zapasów jest zbyt wysoki, ponieważ to nieprzerwalność produkcji jest celem nadrzędnym.

Niestety taka sytuacja generuje niepotrzebne koszty magazynowania. Problem staje się jeszcze większy gdy powierzchnia magazynowa dramatycznie się kurczy, bo przeznaczana jest na przykład na rozszerzenie obszaru produkcyjnego.

Przed takim wyzwaniem stanął jeden z naszych klientów z branży automotive.

Rosnące zapotrzebowanie ze strony odbiorców oraz zwiększenie obszaru produkcji znacząco wpłynęło na ograniczenie powierzchni magazynowej. Dostawy na produkcję w trybie just in time stały się wyzwaniem, szczególnie że dostawcy surowców zlokalizowani są w różnych miejscach Europy czy Świata.

VMI w innowacyjnym podejściu

Rozwiązaniem okazuje się być VMI (Vendor Managed Inventory) czyli proces, w którym dostawca zarządza zapasami, gwarantując pełną dostępność surowców dla producenta.

W klasycznym modelu VMI polega na tym, że producent wydziela powierzchnię we własnym magazynie i przechowuje towary dostawców w tzw. składzie konsygnacyjnym. Dostawca natomiast, na podstawie zdefiniowanego wcześniej zapotrzebowania oraz bieżących informacji o stanach, zapewnia dostępność surowców.

Jednak w przypadku gdy producent nie dysponuje wystarczającą powierzchnią magazynową może powierzyć ten obszar operatorowi logistycznemu. Tak właśnie zrobił nasz klient z branży automotive.

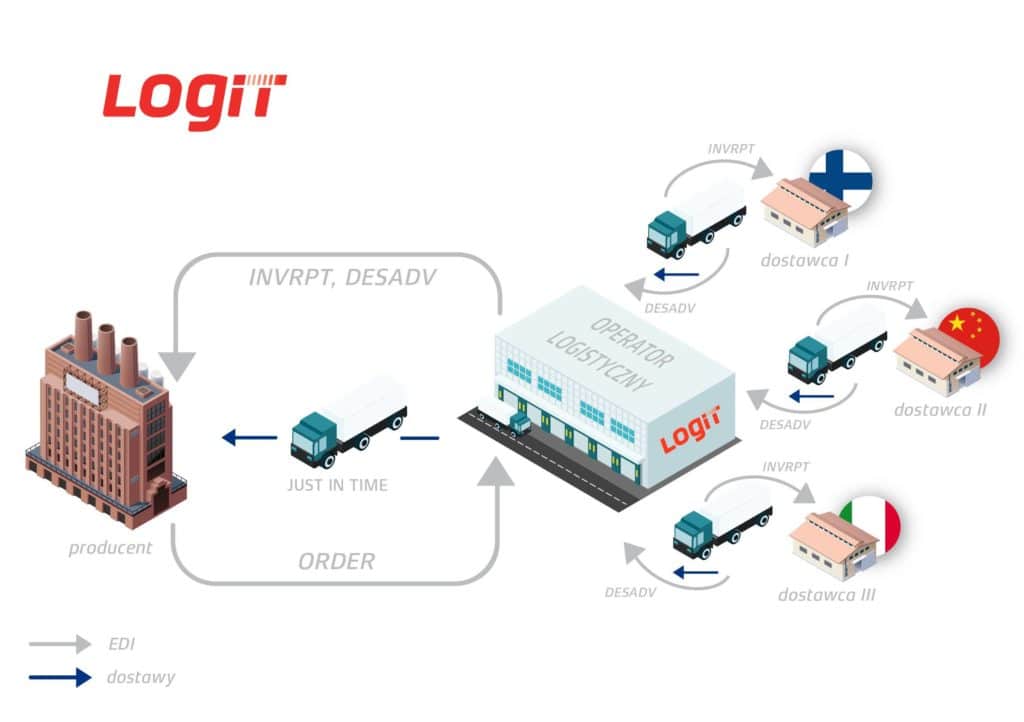

Jest to model, w którym dostawcy surowców do produkcji utrzymują w magazynie operatora logistycznego obsługującego producenta, stany magazynowe pozwalające na regularne dostawy na linię produkcyjną.

Stosunkowo niewielka odległość pomiędzy producentem a operatorem (do 100 km) oraz elektroniczna wymiana danych (EDI) pomiędzy trzema ogniwami jakimi są: dostawca, producent i operator, znacząco optymalizują i usprawniają łańcuch dostaw.

Dzięki EDI producent, posiada bieżącą informację o dostępności poszczególnych komponentów i wywołuje wydania kilka razy na dobę, tak aby surowce trafiały na produkcję prawie bezpośrednio z ciężarówki.

Dla kogo jest VMI i jakie generuje korzyści?

Choć w artykule jest mowa o VMI w branży automotive, to jest to model stosowany w różnych gałęziach przemysłu czy handlu. Model ten najlepiej sprawdza się jednak przy kontrolowanym i regularnym zużyciu danego surowca czy produktu, którego cena jest uzgodniona długoterminową umową.

Zaletą stosowania takiego rozwiązania dla producenta i dostawcy jest poprawa szybkości przebiegu procesu oraz zacieśnienie współpracy. Dostawca zyskuje minimalizację błędów w prognozowaniu produkcji, którą może optymalizować. Producent natomiast przenosząc odpowiedzialność za utrzymanie zapasów na dostawcę redukuje ryzyko braków w swoich zapasach.

Jakkolwiek opisywany powyżej model wymaga sporo zaangażowania na etapie projektowania oraz trójstronnych uzgodnień, to innowacyjne zastosowanie VMI z wykorzystaniem operatora logistycznego, w praktyce okazuje się być bardzo efektywnym rozwiązaniem usprawniającym cały łańcuch dostaw.

Autorka tekstu jest współwłaścicielem firmy Logit: Julia Wołyńska